دستگاه حفاری تونل تیبیام TBM

به گزارش ساخت ویلا: تیبیام حفاری با ماشین های حفر تونل در شرایطی طول تونل زیاد بوده و همچنین سرعت پیشروی بالا مورد نظر باشد و مشکل خاص زمین شناسی زیاد منطقه وجود نداشته باشد اقتصادی می نماید ولی در حالت کلی این روش نمی تواند به صورت کامل جایگزین حفاری به روش آتشباری و چالزنی شود.

دستگاه حفاری تونل

یک نمونه دستگاه حفاری درحال حمل به محل حفاری تیبیام

دستگاه حفاری تونل (به انگلیسی: Tunnel Boring/7 Machine) یا تیبیام (TBM) که با ناممول (به انگلیسی: Mole) نیز شناخته میشود، دستگاهی است که برای حفاری تونلها از آن استفاده میگردد. این دستگاه با استفاده از یک سطح مقطع مدور، قادر است در قشرهای خاکی و سنگی زمین حفاری کند. این نوع از ماشینآلات توانایی ایجاد حفره در هر نوع زمینی، از سنگ سخت گرفته تا ماسه را دارد. قطر تونلهایی که این دستگاه ایجاد میکند در محدوده یک متر (با استفاده از میکرو-تیبیامها) تا نزدیکی ۱۶ متر (تیبیامهای امروزی) قرار دارند. برای کندن تونلهایی که کمتر از یک متر قطر دارند، به طور معمول، به جای استفاده از تیبیامها، از روش ساختوساز بدون گودال یا حفاری افقی استفاده میکنند.

دستگاههای حفاری تونل، بهعنوان جایگزینی برای روشهای حفاری و انفجار صخرهها و کندن زمین با دست مورد استفاده قرار میگیرد. تیبیامها مزایایی همچون کاهش تعرض به زمینهای مجاور و ایجاد دیوارهای نرم در تونل را دارند. این دستگاه به صورت قابل توجهی هزینه استرکشی تونل را کاهش میدهد که خود این باعث شده برای استفاده در مناطق به شدت شهرنشین مناسب باشند. ایراد عمده این دستگاه قیمت بالای آن است. تیبیامها برای استفاده در ساختوسازها گران قیمت بوده و آنها را به سختی میتوان جابجا کرد. هرچند با وجود طویل بودن تونلهای مدرن، هزینه استفاده از دستگاههای حفاری تونل، در مقابل روشهای سنتی حفر و انفجار به مراتب پایین تر است. به همین دلیل تونل سازی با دستگاههای تیبیام در یک پروژهٔ کوتاه تأثیر بیشتری دارد.

بزرگترین تیبیامی که تاکنون ساخته شده با قطر ۱۵٫۴۳ متر توسط کارخانه آلمانی هرنکنشت برای پروژهٔ اخیری در شانگهای چین ساخته شدهاست.

این دستگاه برای حفاری زمین سستی حاوی ماسه و خاک رس ساخته شده بود. بیشترین قطر مربوط به تیبیامهایی که برای زمینهایی با سنگهای سخت ساخته شدهاند توسط شرکت رابینز برای پروژه تونل نیاگارا تولید شدهاست. این دستگاه برای حفاری تونلی برقآبی در زیر آبشار نیاگارا استفاده شد. دستگاه تیبیام مذکور به نام «بکی بزرگ»، با اشاره به سد برقآبی «سر آدام بک» نام گذاری شدهاست که این دستگاه، تونلی برای دسترسی اضافی به آن حفاری میکند.

دستگاههای حفاری تونل

تاریخچه دستگاههای حفاری تونل تیبیام

نخستین سپر محافظ تونل، توسط سر مارک ایزامبارد برونل در سال ۱۸۲۵ و برای حفاری تونل تِیمز ساخته شد. اگرچه این ابتکار تنها به منظور ساخت یک سپر بوده و شامل ساختن یک دستگاه حفاری تونل کامل نبود؛ اما عملیات حفر تونلها نیاز داشت که با استفاده از روشهای استاندارد حفاری به سرانجام برسد.

مشهور است که نخستین دستگاه حفاری ساخته شده، هنری جوزف ماوس یک دستگاه برش کوه بودهاست. این دستگاه در سال ۱۸۴۵ به سفارش پادشاه ساردینیا و به منظور حفر تونل ریلی فرجوس از میان رشتهکوههای آلپ، بین دو کشور فرانسه و ایتالیا ساخته شده بود.

عملیات ساخت این دستگاه در یک کارخانه اسلحهسازی در نزدیکی تورین و در سال ۱۸۴۶ به پایان رسید. این دستگاه عبارت بودهاست از بیش از ۱۰۰ مته کوبهای که در قسمت جلویی دستگاهی به اندازه لوکوموتیو نصب شده بود که نیروی رانشی آن از ورودی تونل به صورت مکانیکی اعمال میشد.

بودجه این پروژه تحت تاثیر انقلاب سال ۱۸۴۸ قرار گرفته و تونل هنوز کامل نشده بود؛ تا اینکه با استفاده از روشهای مبتکرانه و کمهزینهای همچون استفاده از مته پنوماتیک، پس از ۱۰ سال به بهرهبرداری رسید.

نخستین ماشین حفر تونل ساخته شده در ایالات متحده برای ساختن تونل هوساک در سال ۱۸۵۳ مورد استفاده قرار گرفت. این دستگاه، با چدن ساخته شده و به نام ماشین برش سنگ انحصاری ویلسون و به نام مخترعی به اسم ویلسون نام گذاری شد.

این ماشین، قبل از شکستن زمین سنگی، ۱۰ فوت را درون سنگ حفاری کرد. تونل مذکور سرانجام بعد از بیش از ۲۰ سال به پایان رسید. در ساخت آن همانند تونل ریلی فرجوس از روشهای جاهطلبانه، کمتر استفاده شد.

در اوایل دهه ۱۹۵۰، ف. ک. مایتری برنده مناقصه احداث سد انحرافی اوه واقع در پییر در ایالت داکوتای جنوبی شد که با مشاوره جیمز س. رابینز (بنیانگذار شرکت رابینز) حفاری زمینهای سنگ رسی پییر شیل را که مشکلترین عملیات حفاری زمینهای سنگ رسی در آن زمان بود شروع کرد.

شرکت رابینز دستگاهی درست کرد که قادر بود ۱۶۰ فوت از زمینهای سنگ رسی را در بیست و چهار ساعت حفر کند که نسبت به روشهای رایج در آن هنگام ۱۰ برابر سریعتر بود.

چیزی که باعث شد ماشینهای حفر تونل، کارآمد و مطمئن شوند، اختراع سر گردان آنها بود که به صفحه برش نصب میشد.

در ابتدا، در دستگاه تیبیام رابینز از چکشهای فولادی چرخشی استفاده کردند که با حرکت دایرهای خود زمین پیشرویاش را حفر میکرد؛ اما او سریعاً متوجه این شد که این چکشها، علیرغم محکم بودنشان کارآیی زیادی ندارند؛ زیرا به محض شکستن و کند شدن، باید مکرراً با چکشهای جدید تعویض میشدند.

این مشکل با جایگزین کردن صفحات برش بادوامتر به جای چکش، به طور قابل ملاحظهای برطرف شد. در سال ۱۹۵۶ این طرح، برای اولین بار در تونل فاضلاب و رودخانه هامبر با موفقیت مورد استفاده قرار گرفت (فولی، ۲۰۰۹).

از آن زمان تاکنون، در تمام حفاریهایی که در زمینهای سخت، با توفیق همراه بودهاست، از تیبیامهایی با چرخهای برش گردان و صفحات برش مدور استفاده گردیدهاست.

در اوایل دههٔ ۱۹۵۰، ف. ک. مایتری برندهٔ مناقصه احداث سد انحرافیِ اوه واقع در پییر در ایالت داکوتای جنوبی شد که با مشاورهٔ جیمز س. رابینز (بنیانگذار شرکت رابینز) حفاری زمینهای سنگ رسی پییر شیل را که مشکلترین عملیات حفاری زمینهای سنگ رسی در آن زمان بود شروع کرد. شرکت رابینز دستگاهی درست کرد که قادر بود ۱۶۰ فوت از زمینهای سنگ رسی را در بیستوچهار ساعت حفر کند که نسبت به روشهای رایج در آن هنگام ۱۰ برابر سریعتر بود.

چیزی که باعث شد ماشینهای حفر تونل، کارآمد و مطمئن شوند، اختراع سر گردان آنها بود که به صفحه برش نصب میشد. در ابتدا، در دستگاه تیبیام رابینز از چکشهای فولادی چرخشی استفاده کردند که با حرکت دایرهای خود زمین پیشرویاش را حفر میکرد؛ اما او سریعاً متوجه این شد که این چکشها، علیرغم محکم بودنشان کارآیی زیادی ندارند؛ زیرا به محض شکستن و کند شدن، باید مکرراً با چکشهای جدید تعویض میشدند. این مشکل با جایگزین کردن صفحات برش بادوامتر به جای چکش، به طور قابل ملاحظهای برطرف شد. در سال ۱۹۵۶ این طرح، برای اولین بار در تونل فاضلاب و رودخانه هامبر با موفقیت مورد استفاده قرار گرفت (فولی، ۲۰۰۹). از آن زمان تاکنون، در تمام حفاریهایی که در زمینهای سخت، با توفیق همراه بودهاست، از تیبیامهایی با چرخهای برش گردان و صفحات برش مدور استفاده گردیدهاست.

آشنایی با دستگاه حفاری تونل تیبیام

دستگاه حفاری تونل (Tunnel boring machine) که به TBM نیز شهرت دارد نوعی ماشین غول پیکر است که تقریبا در همه حفاریهای تونل از آن استفاده میشود.

آشنایی با دستگاه حفاری تونل (تی بی ام)

دستگاه حفاری تونل که با نام مول (Mole) نیز شناخته میشود، با متههایش و حرکت چرخشی که دارد با حفر تونل پیش میرود. از این دستگاه غول پیکر برای حفر تونلهایی با مقطع دایرهای که قطری بیش از ۱ متر دارند استفاده میشود.

در روشهای قدیمی که با استفاده از انفجار و مته زنی تونل زده میشد باعث مشکلاتی در محیطهای اطراف و همچنین باعث نامنظم بودن تونل کنده شده میشد اما با استفاده از این دستگاه علاوه بر اینکه هیچ یک از دو مشکل ذکر شده وجود ندارد، باعث کم شدن هزینه ساخت میشود.

انجمن بینالمللی تونل (ITA)

البته ساخت دستگاههای TBM بسیار گران است و همچنین امکان جابجایی زیادی ندارند به همین دلیل شاید برای پروژههای کوچک استفاده از این دستگاهها گرانتر از روش سنتی باشد، اما برای پروژههای بزرگ و تونلهای طولانیتر به دلیل دقت در انجام پروژه و کاهش زمان پروژه این اختلاف قیمت جبران میشود.

بیشترین قطر دستگاه تی بی ام ۱۵.۴۳ متر است که برای پروژهای در شانگهای چین ساخته شده است. البته در این پروژه خاک و سنگهای محل نرم بوده اما برای سنگهای سخت بیشترین قطر ۱۴.۴ متر بوده است.

به طور معمول سرعت چرخش این نوع دستگاهها بین ۱ تا ۱۰ دور در دقیقه است که بستگی به نوع خاک دارد.

یکی از ویژگیهای خوب دستگاه های TBM این است که خرده سنگ و خاک حفر شده بصورت اتوماتیک روی ریلهای موجود در آن خارج میشوند. در بیشتر مواقع این خاک و سنگ خارج شده در ساخت بتن برای خود پروژه استفاده میشود.

دستگاههای تی بی ام یکی از مهمترین ماشین آلات حفر تونل می باشند که قادرند تونل را به صورت تمام مقطع حفر کنند.

تکامل و گسترش این دستگاه ها سبب شده است که آهنگ پیشروی تونل ها در حد قابل توجهی افزایش یابد. امروزه در سنگهای نسبتا سخت نیز برای حفر تونل از این ماشینها استفاده میکنند.

بعد از سالها تلاش و ساخت انواعی از این نوع ماشین ها کوشش های بعدی به منظور ساخت ماشین های تمام مقطعی بود که شرایط سخت زمین شناختی قادر به حفر تونل باشد که آهنگ پیشرفت و تکامل در این زمینه در مقایسه با پیشرفت های اولیه این ماشین ها محدود تر است.

در واقع شروع این تحقیقات کوشش های رابینز در سال ۱۹۵۷ میلادی برای ساخت ماشینهایی بود که بتواند در سنگ های خیلی سخت نیز با راندمان معقول تونل حفر کند.

در آن زمان به تدریج این دستگاه ها سنگینتر و محکمتر شدند و توان آنها نیز افزایش یافت اما پیشرفت آنها در زمینه حفر سنگهای محکم کند است.

به عنوان مثال عملکرد نوعی از این دستگاه ها که مجهز به هر دو سیستم برش ناخنی و دیسکی بود برای حفر در سنگهای آهکی سیلیتی که در بین آنها لایههایی با مقاومت140mpa وجود داشت راضی کننده نبود. سر انجام ناخنها به طور کلی حذف شد و حفر تونل تنها با استفاده از دیسک های حفار ادامه یافت.

تقسیم بندی ماشینهای تیبیام

- open t.b.m

- single t.b.m

- d.s t.b.m

قسمت های مختلف ماشین TBM

قسمت های اصلی TBM عبارتند از:

- بدنه

- صفحه حفار

- ابزار برش

- چنگ زنها

- جک های رانش صفحه حفار

- بدنه machine body

منظور از بدنه TBM محور اصلی دستگاه می باشد (شاسی دستگاه) که همه اجزاء TBM مثل صفحه حفار، الکترو موتورها، سیستم هیدرولیک و غیره روی بدنه دستگاه سوار شده اند.

صفحه حفار cutter head

صفحه حفار cutter head

صفحه حفار مهمترین قسمت دستگاههای TBM می باشد که وظیفه خرد کردن و پیشروی TBM را بر عهده دارد. بر روی صفحه حفار ابزار برش قرار می گیرد و با دوران و چرخش صفحه حفار این ابزار سنگ را خرد می نماید. صفحه حفار می تواند به شکلهای مختلفی مانند کمی مخروطی یا مسطح یا به صورت ستاره ای یا به شکل سه پر باشد همچنین در برخی از TBM های اولیه و آزمایشی صفحه حفار می تواند از تعدادی صفحه و واحد حفاری کوچکتر تشکیل شده باشد.

ابزار برش

انواع ابزار برشی که در TBM ها مورد استفاده قرار می گیرند

۱ – ابزار برش اسکنه ای

از این نوع ابزار برش با اسم ناخن های فلزی اسکنه ای نیز نام می برند. و مخصوص زمین های نرم و غیر ساینده می باشد. چون اساس خرد کردن سنگ بر اثر اصطکاک بین این ابزار برش و سنگ استوار می باشد این ناخن های فلزی که امکان دارد قسمت های تماسی آنها با سنگ یا فلزات یا جنس سخت آبداده شده باشند قابل تعویض می باشند.

۲ – ابزار برش مخروطی:

ناخن های مخروطی شکل بیشتر مخصوص رودهدرها می باشند. ولی در TBM ها و سپرها نیز برای زمین های نرم تا متوسط بکار می روند. ناخنهای مخروطی به پنج نوع تقسیم می شوند:

ابزار برش مخروطی

مخروطی شعاعی

مخروطی خمیده به جلو (۴۵)، نیروی محوری بیشتری منتقل می نماید. با جت آب بهتر به کار می رود.

مخروطی نیم خمیده به جلو (۳۰)

با تماس نقطه ای، قابل چرخش حول محوری

ناخنهای مخروطی ناقص، قسمت تماس قابلیت چرخش دارد.

دیسک های برش:

بکار بردن دیسک های برش در تیبیام ها انقلابی در حفر سنگهای سخت تیبیام ها بوجود آورد در ابتدا ترکیبی از دیسک و ناخن های حفاری را در تیبیام ها گرفتند این دیسک ها به خاطر قدرت باربری بیشتر و سایش کمتر مورد توجه قرار گرفته اند جنس دیسک ها می تواند از فولاد سخت ساخت و در ساختمان آن از کاربیدتنگستن نیز استفاده نمود .

- دیسک های برش

- دیسک های برش

-

دیسک های نگین دار :

دیسک های نگین دار مخصوص سنگ های ساینده می باشند.

-

دیسکهای مرکب:

این ابزارهای برش در واقع دیسک های چندگانه می باشند و از چند دیسک که در کنار یکدیگر قرار گرفته اند بوجود می آیند و انواع مختلف دارند.

-

غلتکها:

این نوع ابزار برش با مکانیزم خرد کردن سنگ را حفر می نماید و در سنگهای با مقاومت بالا و سایندگی زیاد، اگر دیسکها و دیسکهای مرکب کارایی نداشته باشند، بکار می رود. غلتکها در دو نوع ساخته می شوند:

- غلتکهای با دندانه های فولادی

- غلتکهای با دندانه های کاربیدتنگستن

که نوع دوم در برابر ساشی مقاومت بیشتری دارد ولی از معایب آن سرعت نفوذ کم و تولید نرمه و پودر سنگ زیادتر می باشد.

سطح صفحه حفار را به قسمتهای مختلف تقسیم می نمایند و ابزارهای برش را در این قسمت ها مرتب می نمایند و قرار می دهند.

الف- قسمت برش مرکزی:

ابزاری که در این قسمت قرار می گیرند وظیفه حفر مرکز تونل را به عهده دارند و قبل از سایر واحدهای حفاری با سنگ درگیر می شوند و محیط را برای عملکرد بهتر ابزارهای حفاری آماده می سازند. این ابزارها معمولاً از چند برش دهنده دیسکی و غلتکی تشکیل شده اند.

ب- قسمت برش میانی:

این قسمت در واقع قسمت اصلی صفحه حفار می باشد و حفر بخش عمده ای از سطح جبهه کار به عهده آنهاست. ابزار نصب شده در این قسمت عمد به سطح جبهه کار قرار می گیرند و برای زمین های سخت تا نرم از ابزار برش دهنده دیسکی تا ناخن های حفاری استفاده می نمایند.

ج- قسمت برش محیطی:

وظیفه این قسمت برش سطح جانبی تونل می باشد و ابزاری که در این قسمت نصب می شوند از دیسک تا ناخن های حفاری می تواند متغیر باشد این ابزارها نصب به سطح جبهه کار زاویه دار قرار می گیرند تا بدنه دستگاه TBM با سطح تونل خلاصی داشته باشد و گیر نکند. به این علت فرسایش این ابزارها بیشتر می باشد.

- چنگ زنها

- چنگ زن جلویی ، چنگ زن عقبی

- جکهای رانش صفحه حفار

- سیستم بارگیری و تخلیه مواد حفر شده

- بازوی نصاب

- نمایی دیگر از برتا

مراحل کار TBM

مراحل کار TBM

مرحله حفر توسط تیبیام

الف:. استقرار دستگاه

تیبیام شده و چنگ زنها به دیواره فشار وارد می کنند، جک عقبی بالاست.

ب. عمل حفر انجام می شود

پیشروی صفحه حفار تا ۳/۰ تا ۲ متر انجام می شود.

ج- استقرار مجدد دستگاه

جک عقبی باز می شود

د- جلو رفتن ماشین

چنگ زن ها به طرف جلو حرکت می کنند.

- تخلیه مواد حفر شده

- عویض ابزار برش

- نگهداری تونل

بررسی عملکرد TBM

بررسی عملکرد TBM اطلاعات خوبی در مورد انتظاراتی که باید از TBM ها داشته باشیم را مشخص می نماید. پایه و اساس بررسی عملکرد TBM ها اکثراً به بررسی تاریخچه تونل هایی که تا کنون با TBMها حفر شده اند و مشکلات مواجهه در آن پروژه ها مربوط می شود. برای شروع بررسی عملکرد TBM ها در مرحله اول باید تعاریف و اصطلاحات مشخص و بررسی گردند.

تعاریف و اصطلاحات لازم برای بررسی عملکرد تیبیام

آهنگ نفوذ Penetration rate

- این شاخص آهنگ نفوذ تیبیام در سنگ هنگام حفاری را بیان می کند بر حسب میلیمتر بر یک دور چرخش صفحه حفار و یا متر در ساعت بیان می شود.

- آهنگ نفوذ با سرعت چرخش صفحه حفار رابطه مستقیم دارد.

- آهنگ نفوذ در سنگهای سخت کمتر از سنگهای نرم می باشد.

- به عنوان مثال آهنگ نفوذ در شیل با مقاومت فشاری mpa 30 حدود ۳/۷ m\n

- آهنگ نفوذ در دولومیت با مقاومت فشاری mpa 180 حدود ۳/۱m\n

- آهنگ نفوذ در سنگهای رسوبی به اساس مقاومتشان ۱/۲ تا ۸/۲ m\n بر آورد شده است.

۲- آهنگ پیشروی (advance rate)

- آهنگ پیشروی میزان پیشروی تیبیام (پیشروی تونل) را مدت معینی مشخص می نماید بنابراین آهنگ پیشروی واحدهای مختلفی می تواند داشته باشد. مثل متر بر شیف یا متر بر روز یا متر بر ماه و غیره.

- آهنگ پیشروی از آهنگ نفوذ به علت توقف های ماشین همیشه کوچکتر می باشد.

آهنگ پیشروی به عوامل مختلفی بستگی دارد مانند:

- شرایط زمین

- طراحی تونل

- عوامل محیطی

- سیستم مدیریت

- قابلیت ماشین

۳- آماده بودن ماشینavailability

منظور از آماده بودن ماشین در صد زمانی است که طی آن در طول حفاری تونل ماشین آماده حفاری است. این زمان از کسر زمان لازم برای استقرار دستگاه و تعمیرات آن و نصب سیستم نگهداری و آماده سازی زمین و غیره از زمان کل بدست می آید. آماده بودن ماشین در حدود ۶۰تا۹۰ در صد است و بطور متوسط ۷/۸۶ در صد در نظر می گیرند.

۴- بهره دهی ماشین utilization

بهره دهی ماشین عبارت است از در صد زمانی نسبت به زمان کل یک شیف که در آن دستگاه در حال حفاری بوده است.

بهره دهی ماشین عموماً کوچکتر از زمان آماده بودن ماشین است معمولاً بین ۳۰تا۳۶ در صد می باشد و بطور متوسط آن را ۲/۳۳ در صد در نظر می گیرند.

۵- وزن تیبیام

وزن ماشین تابعی از قطر ماشین است و با افزایش قطر ماشین وزن آن نیز افزوده می شود. بطوریکه:

وزن ماشین به قطر ۲ متر ۲۰ تن و وزن ماشین به قطر ۶ متر ۱۳۰ تن است.

۶- نیروی رانش:

منظور نیرویی است که به صفحه حفار اعمال می گردد و صفحه حفار با آن نیرو به سینه کار فشار می آورد این نیرو در اکثر تیبیام ها بوسیله میله های هیدرولیکی و از طریق بلبرینگ اصلی دستگاه به صفحه حفار وارد می شود. ولی در بعضی ماشین ها سیستم اعمال نیرو بوسیله حفر چال پیشاهنگ در سینه کار است بدین صورت که چالی در سینه کار حفر شده و سیستم چالزن در این چال حفر شده توسط جکهایی محکم می شود و صفحه حفار را به سینه کار فشار می دهد. برای محاسبه نیروی رانش به صورت سرانگشتی می توان گفت که نیروی رانش لازم به ازای هر متر مربع صفحه حفار ۴۳تن برآورد می شود و برای برآورد متوسط نیروی رانش لازم برای هریک از کاراکترهای دیسکی نیروی رانش لازم به ازای کیلونیوتن حدود ۵۰ برابر قطر تونل بر حسب متر می باشد.

۷- گشتاور صفحه حفار:

این پارامتر عبارت است از میزان گشتاوری که برای چرخش صفحه حفار اعمال می گردد. حفاری و پیشروی تیبیام در اثر ترکیب نیروی رانش و گشت آور اعمالی توسط صفحه حفار بوجود می آید.

گشتاور صفحه حفار برای تیبیام به قطر ۳ متر حدود ۱۲۰تن.متر است.

گشتاور صفحه حفار برای تیبیام به قطر ۶ متر حدود ۳۵۰تن.متر است.

۸- سرعت دوران :

منظور سرعت دوران صفحه حفار می باشد. سرعت دوران برای ماشین های مختلف بین ۵ تا ۳۰ دور در دقیقه تغییر می کند ولی بطور معمول بین ۸ تا ۱۸ دور در دقیقه است.

۹- توان ماشین:

عبارت از مقدار نیروی اعمالی در واحد زمان توسط ماشین می باشد و برای ماشین به قطر ۳ متر حدود ۲۰۰ کیلو وات و برای ماشین به قطر ۶ متر حدود ۶۰۰ کیلو وات تغییر می کند. توان ماشین متناسب با مجذور قطر ماشین می باشد.

۱۰-اندیس قابلیت حفاری(DRI):

اندیس قابلیت حفاری Drilhing Rate Index پارامتری می باشد که میزان حفاری سنگ را مشخص می نماید. برای تعیین DRI دو روش وجود دارد.

الف. با استفاده از نمودارها و روابط تجربی موجود

بر اساس جنس سنگ و مقاومت فشاری آن نمودارهای ارائه شده که می توان از روی آن نمودارها اندیس قابلیت حفاری سنگ را تعیین کرد.

همچنین از روابط تجربی مانند رابطه ذیل برای تعیین DRI hsjthni kl,n:

DRI=E ×σc-۰.۶

۶c: مقاومت فشاری تک محوری سنگ mpa

E : فریب مربوط به جنس سنگ (عددی بین ۱۰۰۰-۵۰۰)

ب- با استفاده از آزمایشهای استانداردی برای تعیین DRI تدوین شده است که با استفاده از این آزمایش ها نیز می توان DRI را دقیقاً تعیین نمود.

آزمایش تردی شکنندگی

آزمایش حفر مینیاتوری

۱۱- اندیس عمر کاتر CLI

شاخص عمر کاتر cutter Life Index بیانگر میزان مصرف کاتر در حفاری می باشد هر چقدر این پارامتر بزرگتر باشد یعنی مصرف کاتر کمتر می باشد.

۱۲- انرژی ویژه se

انرژی ویژه عبارت است از مقدار انرژی که برای حفر واحد حجم سنگ مصرف می شود.

نحوه عملکرد دستگاه حفاری تمام مقطع به روش مکانیزه تیبیام

حفاری این دستگاه در اصول حفاری مکانیزه شامل مراحل خاص و با برنامهریزی دقیق زمانی و تجهیزاتی فراوان است.

انجام پروسه حفاری، تأیید جهت و مسیر صحیح، انجام پروسه تقویت دیواره، پروسه تخلیه مصالح، سیستم پایش هوا، نگهداری و تعمیرات.

نحوه عملکرد دستگاه حفاری تمام مقطع به روش مکانیزه TBM

پس از مونتاژ کامل دستگاه و تست نهایی دستگاه آماده شروع حفاری خواهد بود. اما در ابتدا باید بستر حفاری آماده شود.

یک کوه را در نظر بگیرید، برای اینکه دستگاه بتواند عملیات حفاری را شروع کند ابتدا می بایست دهانه ای با قطر متناسب با قطر دستگاه حفاری در کوه ایجاد شود تا سر برنده دستگاه (Cutter Head) بتواند روی متریال قرار گیرد و در انجام عملیات حفاری وقفه ایجاد نشود.

به بستر حفاری اصطلاحاً “ترانشه” گفته میشود. ترانشه شامل خاک برداری از سطح رویی زمین تا رسیدن به بستر سخت و سنگی، ایجاد یک تونل با قطر متناسب با قطر دستگاه حفاری، انجام عملیات سخت سازی( انجام مش و شات کریت) در اطراف دهانه و عملیات تقویت دیواره(لاینینگ) داخلی دهانه می باشد.

پس از انجام عملیات آماده سازی سایت و پورتال اختصاصی، ریل گذاری در دهانه انجام میشود تا دستگاه روی ریل قرار گرفته و دستگاه آماده شروع عملیات حفاری شود.

پروسه حفاری دستگاه حفاری تمام مقطع به روش مکانیزه

آماده سازی دستگاه از نظر الکتریکی و مکانیکی و تأمین نیروی هیدرولیکی دستگاه در بخش پشتیبان (BU) انجام میگیرد. سپس مسیر با لیزر مشخص شده و اپراتور دستگاه تنظیمات لازم جهت انجام حفاری را انجام میدهد. سیستمهای تهویه هوا و تخلیه مصالح روشن شده و سیستم های کنترلی فعال می شوند. حالا وقت شروع است.

سر برش بوسیله الکتروموتورها و جعبه دندههای قوی به چرخش درمیآید و جکها سر برش را به جلو هل میدهند تا دیسکها با سطح سنگ برخورد کرده ، آنها را خرد کند و به سیستم تخلیه مصالح انتقال دهد. کاتر به اندازه مشخصی به جلو پیش می رود. پس از آن متوقف شده و انجام عملیات تکمیلی تخلیه انجام میگیرد. به این عملیات اصطلاحاً یک کورس حفاری گفته می شود.

پس از انجام حفاری عملیات لاینینگ انجام شده و دستگاه توسط جکهای قدرتمند، خود را به جلو هل میدهد. به این پروسه تریلینگ (Traling) گفته میشود. سپس دستگاه دوباره تنظیم شده و این سیکل تکرار میشود.

در برخی از موارد که مصالح سخت تر بوده و امکان ریزش در حداقل است میتوان Telescop Shield را فعال کرد. این امر به شما این امکان را میدهد تا در هنگام انجام عملیات حفاری به صورت همزمان به انجام عملیات لاینیگ بپردازید و درمواقع لزوم به راحتی تلسکوپ شیلد را به عقب کشیده (Retract) و عملیات تعمیر یا بازدید دیسکها را انجام دهید یا حتی سطح حفاری را بررسی نمایید.

این تکنیک تنها در سیستم های Duble Shield امکان پذیر است و نحوه عملکرد آن مختصراً به این گونه است که شیلد عقبی یا Gripper Shield توسط جکهای گریپر در جایش فیکس می شود و شیلد جلویی یا Front Shield و کاتر هد به وسیله جکهای Advance به جلو هل داده میشوند، در همین زمان شما میتوانید جکهای Auxilary Thrust را جمع کنید و عملیات لاینینگ را همزمان با انجام عملیات حفاری انجام دهید.

در اصطلاح به عملیات بازشدن جک ها Extend و به عملیات جمع کردن آنها Retract می گویند.

در تمام مراحل انجام عملیات حفاری سنسورها و دستگاه های مختلف فرایند انجام عملیات، فشار وارده بر کاتر، جک ها و بدنه ؛ جهت مسیر، احتمال وجود گاز و یا کم شدن اکسیژن، تعادل در جریان های الکتریکی و هیدرولیکی وارده به دستگاه و بسیاری از مسائل حیاتی و ضروری دیگر دائم در حال کنترل هستند.

مکانیسم های حفاری در TBM

برای بررسی عملکرد تیبیام دانستن مکانیسم های حفاری سنگ توسط تیبیام لازم و ضروری می باشد. زیرا دانستن این مکانیزم ها، عوامل تاثیر گذار در کارکرد تیبیام را بهتر مشخص می نماید.

در تیبیام حفاری و عمل نفوذ در سنگ به دو شکل انجام می گیرد.

بریدن سنگ

خرد کردن سنگ

در روش اول (بریدن سنگ) ابزارهای برش با خراشیدن و تراشیدن سنگ عمل حفاری را انجام می دهند که این نوع حفاری مخصوص ابزارهای برش مخروطی شکل می باشد. و در این نوع مکانیسم حفاری تولید نرمه زیاد بوده و مصرف ابزار برش نیز به علت ساییدگی زیاد آنها بالا می باشد همچنین میزان انرژی مخصوص لازم نیز در این نوع روش حفاری بالاست.

ولی در روش دوم (خرد کردن سنگ) ابزارهای برش با بهره گیری از مقاومت کشش کم سنگ ها نیروی تراست و گشتاور صفحه حفاری را ترکیب نموده و باعث خرد کردن سنگ می شوند در این نوع سیستم حفاری اساس کار بر تولید هر چه بیشتر چیپس های سنگ می باشد و تا جایی که ممکن است باید نرمه کمتر تولید شود. این نوع سیستم حفاری بیشتر مخصوص انواع کاتر دیسک ها می باشد.

روش های پیش بینی عملکرد TBM

با پیشرفت کاربری تیبیام ها در انواع پروژه های تونل سازی باعث شده که مطالعات زیادی در مورد پیش بینی عملکرد آنها صورت پذیرد. روش های پیش بینی عملکرد TBM را می توان به دو صورت کلی زیر تقسیم بندی نمود.

الف- روابطی که بر اساس بر آورد نیروی برشی تک تک کاترها ارائه شده است و پایه و اساس ریاضی دارند.

ب- روابطی که بر اساس تجارب گذشته تونل زنی با انواع TBM ها ارائه شده اند و پایه و اساس تجربی دارند.

به دلیل تاثیر زیاد عوامل محیطی و مدیریتی در کارکردTBMها استفاده از روشهای تجربی کارایی بالاتری دارد. روشهای تجربی برآورد کارایی TBM به دو دسته تقسیم می شوند دسته اول از خصوصیات سنگ بکر استفاده می نماید ولی دسته دو که جامعتر نیز می باشد خصوصیات توده سنگ را مد نظر قرار می دهد.

۱- پیش بینی نرخ نفوذ TBM از روی خصوصیات سنگ بکر:

روابط گوناگونی ارائه شده است که با در نظر گرفتن خصوصیات سنگ بکر پارامترهایی مانند نرخ نفوذ تیبیام را مشخص می نمایند و سعی در برآورد کارایی تیبیام دارند.

عملکرد تیبیام در انواع مختلف سنگ

الف. عملکرد ماشین ها در سنگ های سخت

در سنگ های سخت عامل کنترل کننده عملکرد ماشین سرعت نفوذ می باشد و مسئله گیر کردن در تیبیام و نگهداری قسمت حفر شده و نصب نگهداری دائم مشکلات زیادی در عملکرد تیبیام ایجاد نمی نماید.

سنگ های سخت به خاطر مقاومت فشاری بالا میزان انرژی بیشتری را برای حفاری لازم دارند بنابراین تیبیام مخصوص سنگهای سخت سنگینتر و گرانتر می باشند تا بتوانند میزان انرژی لازم را تامین نمایند همچنین علاوه بر قوی تر بودن و سنگین تر بودن دستگاه برای اعمال نیروی عمودی بیشتر کاترهای مورد استفاده در سنگهای سخت باید توانایی تحمل بار زیادی را که ماشین قرار است اعمال نماید داشته باشند به این منظور کاترهایی ساخته شده است که هر کدام تحمل بار تا ۲۵ تن را دارند رابینز از جمله کسانی است که در طراحی ماشینهای حفر تونل در سنگ های سخت مطالعات زیادی داشته اند.

مسئله دیگر سنگهای سخت سایندگی زیاد این سنگها می باشد برای فایق آمدن به این موضوع دیسک های برش تیبیام را از الیاژهای سخت مثل کاربیدتنگستن می سازند و یا دکمه هایی از کاربیدتنگستن را در لبه کاتر قرار می دهند تا هم دستگاه در برابر سایش مقاومت بیشتری داشته باشد و هم اصطکاک بین کاتر و سنگ زیاد شود تا کاترها بدون چرخش حول محورشان روی سنگ لغزنده بلکه همواره کاترها با دوران حول محور کاتر روی سنگ حرکت کرده و سنگ را خرد نمایند.

با ساختن ابزار برش با توان باربری بالا و ساییده شدن کم امروزه در سنگ های با مقاومت فشاری تا ۳۵۰ mpa تونل هایی با قطر زیاد را می توان با تیبیام حفر نمود.

ب- عملکرد ماشین ها در زمین های متوسط تا ضعیف با کم شدن مقاومت فشاری سنگ و مشاهده شدن آثار مربوط به زمین های با زمان خود ایستایی پایین مسئله ای که عملکرد TBM را کنترل می نماید علاوه بر سرعت نفوذ مسئله نگهداری موقت تونل و نگهداری سینه کار می باشد.

با گذر از شرایط زمین های متوسط به زمین های ضعیف مسئله کنترل کننده کارکرد TBM دیگر سرعت نفوذ نخواهد بود و سرعت پیشروی باید در نظر گرفته شود زیرا نگهداری سینه کار و نگهداری موقت تونل کنترل کننده اصلی عملکرد تیبیام می باشند. همچنین با ادامه شرایط ضعیف تر استفاده از انواع سپرها برای رسیدن به سرعت پیش روی بالا و حتی برای امکان پذیر بودن حفاری بدیهی می نماید.

نحوه تخلیه مواد حفر شده توسط ماشینهای تی بی ام:

مواد حفر شده به وسیله سیستم ویزه ای که معمولا مرکب از سطل های تعبیه شده پیرامون صفحه حفار است از جلوی جبهه کار جمع آوری شده و به داخل نوار نقاله ای که از داخل دستگاه می گذرد به پشت ماشین هدایت می شود گرچه معمولا محدودیتی برای ابعاد مواد حفر شده و انتقال آنها وجود ندارد اما اگر ابعاد حفر شده خیلی زیاد باشد ممکن است گیر کنند وعمل اتقال را متوقف سازند.

از طرفی مواد خیلی نرم نیز علاوه بر مشکل تهویه ممکن است مخلوتی را تولید کنند که به شدت ساینده باشند. در بعضی از این نوع ماشین ها در مجاورت صفحه حفار پرده هائی تعبیه می شود که گرد و غبار را می گیرند این ذرات در اثر اسپری آب جدا می شوند.

قیمت ماشین حفاری

قیمت ماشین حفاری تیبیام

قیمت تیبیام گران است و بیشتر به نوع سفارش داده شده به کارخانه سازنده و نوع سنگ های حفر شونده بستگی دارد. ولی در کل قیمت آنها را می توان در حدود ۷ یا ۸ میلیارد تومان در نظر گرفت.

البته بسته به شرایط قیمت آنها ممکن است کمتر یا بیشتر باشد. از مهم ترین سازندگان این نوع ماشینها میتوان از شرکت ویرث نام برد.

طراحی تیبیام ها

مسئله طراحی تیبیام موضوع مهم و مفصلی می باشد بطوریکه تمام مسائل مطرح شده تا کنون و روشهای بررسی عملکرد تیبیام ها هدفشان در نهایت طراحی TBM مناسب برای هر پروژه ای می باشد طراحی تیبیام از مسائلی مانند مسائل ذیل تاثیر می پذیرد.

- شرایط زمین

- ویژگی های زمین شناسی منطقه

- شرایط آب زیرزمینی

- ویچگی های تکتونیکی منطقه

- مسائل اقتصادی

- نوع پروژه

پارامترهایی که در طراحی کلی تیبیام مشخص می شود عبارتند از :

۱- تعداد جانمایی و مشخصات کاترها

۲- نرخ گردش

۳- نیروی رانش

۴-گشتاور صفحه حفار

۵- توان دستگاه

البته مشخص است که طراحی جزئی تیبیامحساس تر و مهم تر می باشد و پارامترهای دخیل تر نیز بسیار بیشتر خواهد بود.

تعداد برش دهنده ها:

در مورد مشخص نمودن تعداد برش دهنده ها باید در مرحله اول فاصله بهینه کاترها از یکدیگر تعیین شود و بعد با داشتن فاصله بین کاترها از هم s و داشتن سطح صفحه حفار تعداد کاترها مشخص می شود.

برای تعیین فاصله بهینه کاترها از هم مطالعات زیادی انجام گرفته است.

در این مطالعات پارامتر مورد بررسی تغییرات انرژی مخصوص برای حالت های مختلف آرایش کاترها بوده است بدین صورت که رابطه بین انرژی مخصوص و نسبت عمق نفوذ به فاصله کاترها از هم مورد بررسی قرار می گرفته و که کمترین انرژی مخصوص را به خود اختصاص می داده است بهترین فاصله و عمق برش را مشخص می نماید.

چنانچه در نمودارها نیز مشخص است برای های بین ۱۰ تا ۱۵ میزان انرژی مخصوص به حداقل مقدار خود می رسد.

همچنین جدولی نیز ارائه شده است تا از روی آن به ازای مقاومت فشاری سنگ بتوان میزان بهینه را تعیین نمود.

| مقاومت فشاری تک محوری mpa | نسبت | ویژگی سنگ |

| کمتر از۲۵ | ۳ | سنگهای ضعیف تا متوسط |

| ۱۰۰-۲۵ | ۵-۱۰ | سنگهای محکم |

| بیشتر از ۱۰۰ | ۱۰-۱۵ | سنگهای خیلی محکم |

قطر کاتر:

افزایش قطر دیسک سبب افزایش نیروی رانش می شود اما تاثیر چندانی در نیروی چرخش انرژی مخصوص و دهش ندارد.

عمق نفوذ:

میزان عمق نفوذ کاتر (P) برای انواع مختلف سنگ ها بین ۱۵ تا ۲۵ میلیمتر می باشد.

با افزایش عمق نفوذ دیسک در سنگ نیروی رانش و چرخش اضافه می شود ولی انرژی مخصوص کاهش می یابد.

زاویه لبه دیسک:

با افزایش زاویه لبه دیسک نیروی رانش افزایش می یابد.

با افزایش زاویه لبه دیسک نیروی چرخش تغییر چندانی نمی کند.

با تغییر زاویه لبه دیسک دهش بدون تغییر باقی می ماند.

با تغییر زاویه لبه دیسک انرژی مخصوص تغییر کمی می کند.

سرعت برش:

تا سرعت ۲۰۰، سرعت برش تاثیری به نیروی رانش- چرخش و انرژی مخصوص و دهش ندارد.

تکنولوژی های جنبی در تیبیام

۱- استفاده از تیبیامدر تونل زنی تونل های با قطر کوچک

۲- استفاده از واتر جت در تیبیام

۳- استفاده از لیزر در کنترل مسیر تیبیام

۴- ماشین های با صفحه حفار متغیر

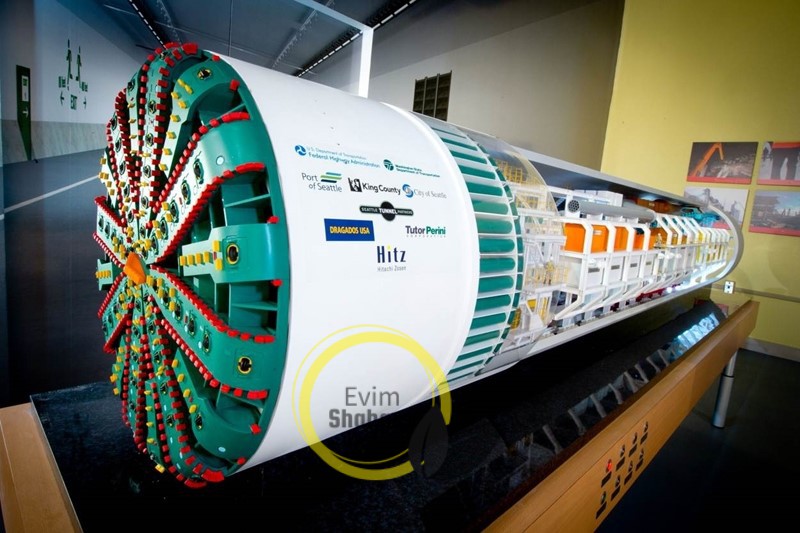

نگاهی به درون بزرگترین ماشین حفاری تونل جهان تیبیام

بزرگترین «ماشین حفاری تونل» (تیبیام ) که زیر شهر سیاتل قرار دارد، قرار است ۱۴ ماه آینده را به حفاری یک تونل ۲,۷کیلومتری به عنوان بخشی از یک پروژه ۳,۱ میلیارد دلاری بگذراند.

هدف از این پروژه جایگزینکردن یک پل بتنی است که در زمینلرزه سال ۲۰۰۱ آسیب دید.

نخستین ویژگی که توجه هر فردی را به خود جلب میکند، اندازه این تونل است، زیرا ۹۹,۳ متر طول و ۱۷,۵ متر عرض دارد.

چکیدن آب قهوهایرنگ موجود در بین شکافهای دیوارهای حائل بتنی و فولادی موقت این ماشین عظیم حکایت از آن دارد که سامانه مزبور در زیر شبکه آبرسانی محلی قرار گرفته است.

مسوولیت این ماشین که «برتا» نام گرفته، حفاریکردن جایگزین برای پل بتنی SR 99 Alaskan Way اعلام شده که اسکلت سیاتل را دور میزند.

این پل که در دهه ۱۹۵۰ ساخته شده، در واقع، بزرگراهی دو طبقه است که بیش از نیم قرن روزانه ۱۱۰ هزار خودرو را حمل میکند و محبوب و همزمان مورد انزجار ساکنان محلی بوده است.

برای تعدادی از ساکنان این بزرگراه فرصتی است که میتوان از نماهای زیبای Puget Sound در طول مسافرت روزانه لذت برد و برای تعدادی دیگر، بزرگراه هیولایی بتنی است که بر فراز اسکله قرار گرفته و آن را از شهر جدا میکند.

در تاریخ ۲۸ فوریه سال ۲۰۰۱، زمینلرزهای به بزرگی ۶, ۸ در مقیاس امواج درونی زمین در ناحیه Puget Sound رخ داد که ۴۰۰ مجروح، یک مرگ در اثر حملهقلبی و خسارت قابلتوجهی به ساختمانهای قدیمی را به دنبال داشت.

تلاش گستردهای برای مقاومسازی پلهای این بزرگراه با استفاده از حلقههای بتنی در مقابل بلایای طبیعی آتی انجام شد، اما این سازه به شدت آسیب دیده بود.

گرچه این بنا مرمت شد و بخش عظیمی از آن قابلاستفاده باقی ماند، مهندسان اطمینان داشتند که طراحی پایه آن بیش از اندازه سبک بوده و این که پی آن که بر روی ستونبندیهای شناور در خاک قرار گرفته بود، بسیار بیثبات بود.

همچنین این ترس وجود داشت که زمینلرزه دیگری این پل را به کلی ویران کند، همان طور که زمینلرزه عظیم هانشین در سال ۱۹۹۵ چنین خسارتی را به ژاپن وارد کرد.

مسئولان بیش از ۹۰ جایگزین را مدنظر قرار دادند که از این میان میتوان به جایگزینکردن پلقدیمی با یک تونل اشاره کرد و طرح نهایی به منظور حفاری تونلی جدای از اسکله ارائه شد که در زیر مرکز شهر و در عمق ۶۱ متری قرار میگیرد تا از انباشتی از ستونبندیها، کابلها و لولههای متعلق به ۱۶۰ ساختمان بالاتر اجتناب شود.

مهندسان بر برتا و ساختمانهای بالاتر از آن برای شناسایی هر حرکت مهمی نظارت میکنند.

خود تونل یک بزرگراه دو طبقه چهار لینی خواهد بود که در طرفین آن فضای عابرپیاده اضطراری وجود دارد.

به دلیل عرض تونل و ماهیت طبیعی خاکی که سیاتل بر روی آن ساخته شده، یک تیبیام ویژه برای این هدف لازم بود.

برتا به صورت سفارشی توسط شرکت «هیتیچا زوسن» ژاپن ساخته و آزمایش شد و ساخت آن پیش از شکستن به ۴۱ قطعه و حمل به سیاتل، بیش از یک سال زمان برد. در سیاتل این سازه با استفاده از جرثقیلهای ویژه از کشتی پیاده شد.

نام این فناوری در رقابتی توسط دانشجویان مدرسه ابتدایی پولسوبو و به افتخار «برتا نایت لندز» که در سال ۱۹۲۶ شهردار سیاتل شده بود، انتخاب شد.

بازسازی خانه در شهر زیبا: راهنمایی برای خلق فضای جدید و مدرن

بازسازی خانه در شهر زیبا: راهنمایی برای خلق فضای جدید و مدرن